Aus etwa 10% der Schweizer Milch werden direkt Trockenmilchprodukte und Milchkonzentrate (Dauermilchwaren) hergestellt. Je nach Lage auf dem Milch- und Produktemarkt schwankt der Anteil ca. zwischen 8% und 13%. Die Produktmenge betrug beispielsweise im Jahre 2015 50’500 Tonnen Trockenmilchprodukte und Milchkonzentrate, welche aus 358’000 Tonnen Milch (10.3% der gesamten Milchmenge) hergestellt wurden. Darin nicht gesondert aufgeführt sind neuartige Milchproteine, Laktose und andere Milchingredienzen, welche aus Magermilch, Molke oder Buttermilch gewonnen werden. Zusätzlich zu der in der Statistik der TSM ausgewiesenen Milchmenge für Dauermilchwaren werden z.B. auch aus der Magermilch und der Buttermilch aus der Butterherstellung und aus etwa 55% der bei der Käseherstellung anfallenden Molke Konzentrate und Trockenmilchprodukte hergestellt.

Die Palette von milchbasierten Lebensmittelzutaten und deren Verwendungen sind vielseitig. Mager- und Vollmilchpulver werden in Länder mit Milchmangel exportiert. Vollmilchpulver ist eine wichtige Zutat für Schweizer-Schokolade. Besonders hochwertige Spezial-Proteinpulver finden für die Medizinalernährung, für Sportlernahrung oder als natürlicher Emulgator Verwendung. Komplett-Ersatznahrung für Säuglinge besteht aus diversen Trockenprodukten aus Milch, wie Magermilchpulver, Molkenproteinkonzentrat, α-Laktalbumin, Laktose und teilweise speziellen Proteinfraktionen wie Laktoferrin. Dazu kommen weitere Zutaten.

Je nach Produkt werden alle Milchinhaltsstoffe durch Wasserabtrennung aufkonzentriert (Vollmilchpulver) oder es werden durch schonende innovative Membrantrenntechnik und weitere Trennprozesse selektiv einzelne Inhaltstoffe wie Kaseine, Molkenproteine oder andere hochwertige Inhaltstoffe abgetrennt und aufkonzentriert. In Konzentrat- oder Pulverform sind die Produkte dank des tiefen Wassergehaltes gut haltbar.

7.1 Einführung

Milch enthält neben den vielen wertvollen Inhaltsstoffen einen bedeutenden Anteil Wasser: 87 - 88% (siehe R. Sieber Zusammensetzung von Milch, Tabelle 14). Der partielle Entzug von Wasser aus der Milch ist eine wichtige Möglichkeit zu deren Haltbarmachung. Kondensmilch und andere Konzentrate enthalten noch 25 –75% Wasser, und sind je nach Restwassergehalt und allenfalls Zuckerzusatz in Metalldosen sterilisiert, oder pasteurisiert in Grossgebinden oder in Kunststoff-Tuben verpackt. Trockenmilchprodukte weisen einen Restwassergehalt von ca. 4% auf und sind ohne Kühlung und ohne aseptische Verpackung haltbar.

Die Entfernung des Wassers aus der Milch kann über verschiedene Wege erfolgen. Ein seit Jahrtausenden angewandter Weg ist die Gerinnung von Milch mit Molkenabtrennung bei der Käseherstellung. Hier soll auf den Wasserentzug mittels der Verfahren Eindampfung, Trocknung und Membrantrenntechnik eingegangen werden.

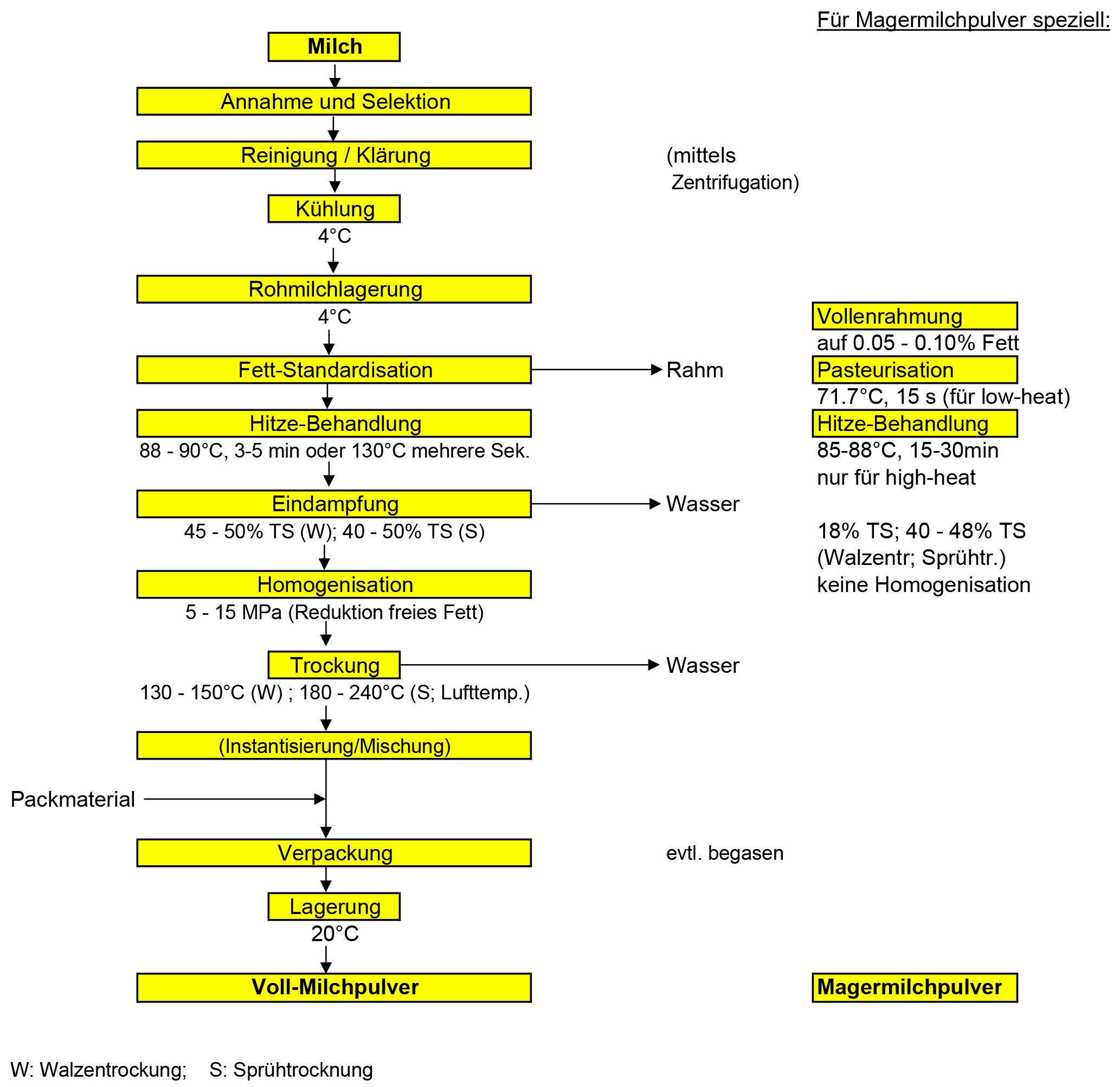

Abbildung 1 und Tabelle 1 geben Auskunft über die mengenmässige Bedeutung der Dauermilchwaren (Trockenprodukte und Kondensmilch) in der Schweiz. Somit gelangen ca. 10% der in der Schweiz vermarkteten Milch als Trockenprodukte und Konzentrate zu Kunden. Spezialprodukte wie Milchproteine, Laktose, Medizinalnahrung und Säuglingsnahrung sind nicht erfasst.

Jahr |

Vollmilch-pulver |

Teilent-rahmtes Milch-pulver |

Fettange-reichertes Milchpulver & Rahmpulver |

Mager-milch- |

Butter-milch-pulver |

Molken-pulver |

Milch-kondensat |

|---|---|---|---|---|---|---|---|

2005 |

16'535 |

3'048 |

435 |

25'787 |

257 |

1'981 |

2'762 |

2006 |

15'755 |

3'351 |

306 |

23'806 |

617 |

2'239 |

2'298 |

2007 |

16'773 |

3'709 |

372 |

24'854 |

228 |

2'214 |

2'683 |

2008 |

18'156 |

3'745 |

293 |

27'509 |

280 |

1'613 |

2'532 |

2009 |

15'666 |

3'983 |

270 |

36'818 |

168 |

1'163 |

2'398 |

2010 |

15'863 |

3'792 |

313 |

33'206 |

134 |

1'100 |

2'806 |

2011 |

18'252 |

3'716 |

330 |

28'809 |

164 |

2'329 |

2'740 |

2012 |

17'590 |

3'733 |

355 |

29'036 |

128 |

2'484 |

2'749 |

2013 |

17'449 |

4'182 |

314 |

20'469 |

169 |

2'936 |

2'581 |

2014 |

17'766 |

4'018 |

341 |

28'902 |

598 |

2'771 |

2'613 |

2015 |

15'478 |

3'916 |

506 |

25'379 |

539 |

2'179 |

2'457 |

Kondensmilch für den Direktkonsum wird in der Schweiz in kleinen Mengen hergestellt. Kundenspezifische Milchkonzentrate gelangen als Halbfabrikat in die Lebensmittelindustrie. Gezuckerte und ungezuckerte Kondensmilch für den Detailhandel wird teilweise importiert. Wichtige Kunden für Trockenprodukte sind die schweizerische und ausländische Lebensmittelindustrie (Schokolade, Backwaren, Kindernährmittel, Molkereien v.a. für Joghurt, Speiseeis und Milchmischgetränke, Käsereien im Ausland, Saucen- und Suppenhersteller, Fleischwaren, etc.). In der Schweiz wird nur ein sehr kleiner Teil direkt vom Konsumenten als Milchpulver gekauft.

Tabelle 2 gibt einen Überblick über die grobchemische Zusammensetzung verschiedener Milchpulver und anderer Trockenprodukte.

Fett |

Protein |

Laktose |

Mineralstoffe % |

Wasser max. % |

Energie |

|

|---|---|---|---|---|---|---|

Vollmilchpulver Sprüh /Walzen |

25-28 |

25 |

39 |

6 |

4 |

2100 |

Magermilchpulver |

0.5 |

34 |

53 |

8 |

4 |

1500 |

Molkenpulver süss |

0.9 |

12 |

74 |

8 |

4 |

1500 |

Buttermilchpulver |

6 |

31 |

50 |

8 |

4 |

1610 |

Fettkonzentrat 50% |

50 |

16 |

25 |

5 |

3 |

2650 |

Aufgefettetes Magermilchpulver |

25 |

25 |

39 |

6 |

4 |

2040 |

Milchproteinpulver 50% |

1 |

50 |

36 |

8 |

4 |

1500 |

Milchproteinpulver 65% |

1 |

65 |

22 |

8 |

4 |

1500 |

Milchproteinpulver 85 |

2 |

85 |

3.5 |

7.5 |

6 |

1580 |

Molkenproteinpulver 65 |

6 |

65 |

21 |

4 |

4 |

1740 |

Caseinate 90% |

1 |

90 |

0.5 |

5 |

6 |

1500 |

7.2 Kondensmilch - Konzentrate

Kondensmilch und Milchkonzentrate werden aus Milch oder Magermilch durch Entzug von Wasser mittels Verdampfung unter Vakuum bei Temperaturen von 45-80°C in speziell konzipierten produktschonenden Anlagen hergestellt. Sie haben als Vorstufe zur Milchpulverherstellung grosse Bedeutung. Zusätzlich werden Konzentrate als Halbfabrikate in Grossgebinden oder Tankwagen direkt an die Lebensmittelindustrie geliefert. Kondensmilch und gezuckerte Kondensmilch sind Konzentrate, die auch als Konsumentenprodukte verkauft werden. Kondensmilch, sterilisiert, in der Dose wird importiert. Gezuckerte Kondensmilch, pasteurisiert, in der Tube wird zumindest teilweise noch in der Schweiz hergestellt. Eine Übersicht zur Zusammensetzung von Kondensmilch gibt Tabelle 3.

|

Fett % | Protein % | Kohlen-hydrate % | Mineralstoffe % |

Fettfreie Milch-TS % |

Wasser % |

|---|---|---|---|---|---|---|

Kondensmilch |

7.7 |

7.0 |

9.8 |

1.5 |

|

74 |

Gezuckerte Kondensmilch |

8.8 |

8.2 |

55 |

1.8 |

|

26 |

Kondensierte Magermilch |

|

|

|

|

|

60 - 80 |

Gezuckerte kondensierte Magermilch |

|

|

42 % Saccharose |

|

30 |

|

Kondensmilch (ungezuckert) und gezuckerte Kondensmilch in Detailhandels-Packungen wird als Zutat für verschiedene Rezepte in der Küche verwendet. Häufig ist der Gebrauch von ungezuckerter Kondensmilch als Kaffee-Aufheller, allerdings nicht in der Schweiz, wo Kaffeerahm sich etabliert hat. Kondensierte Magermilch und gezuckerte kondensierte Magermilch kommen als Halbfabrikate in der Lebensmittelherstellung zum Einsatz.

7.3 Voll- und Magermilchpulver

7.3.1 Chemische und physikalische Eigenschaften von Voll- und Magermilchpulver

Wichtige Qualitätsparameter für Milchpulver sind die mikrobiologische Qualität, die sensorischen und die physikalisch-chemischen Eigenschaften gemäss Tabelle 4.

|

Sprühgetrocknetes Pulver |

Walzengetrocknetes Pulver |

|---|---|---|

Partikel-Struktur |

Kugelförmige Partikel, Lufteinschlüsse |

Kompakt, unregelmässige Form, keine Lufteinschlüsse |

Partikeloberfläche |

glatt, teilweise eingefaltet, bei Proteinpulver glatter |

|

Partikelgrösse |

Hauptpartikel 25 – 50 Mikrometer, ingesamt 10 – 250 Mikrometer |

Hauptpartikel ca. 250 – 500 Mikrometer |

Schüttgewicht [g/cm3] |

0.50 – 0.70 |

Tief: 0.3 – 0.5 |

Denaturierung |

Wenig Denaturierung der Proteine |

Hoher Denaturierungsgrad der Proteine |

Freies Fett (Vollmilchpulver) |

Homogenisiert, Düsensprühpulver: < 20% Ohne spezielle Behandlung: 20-40% |

60 – 80% freies Fett |

Löslichkeit |

99% --> Gute Löslichkeit |

80 – 90% --> schlechte Löslichkeit |

Schwermetallgehalt-Anforderungen |

Kupfer < 1.5 mg/kg Eisen < 10.0 mg/kg |

analog |

Rest-Sauerstoffgehalt bei fetthaltigen Pulvern |

<= 0.01 ml O2/g |

|

Bräunung durch Maillard-Reaktion |

weniger |

Stärker |

Farbe |

Weiss-gelblich |

Gelblich-bräunlich |

Geschmack |

Leicht süsslich |

Karamelgeschmack |

Benetzbarkeit |

Mittelmässig, je nach Denaturierung |

Vollmilchpuler schlecht, Magermilchpulver gut |

Rieselfähigkeit |

Nicht besonders gut |

Nicht besonders gut |

Weitere Parameter sind:

- Wassergehalt

- Fettgehalt

- Proteingehalt

- Mineralstoffgehalt

- titrierbare Säure

- Rekonstituierbarkeit

- Hitzebelastung bei Magermilchpulver (Anteil nicht denaturierte Molkenproteine)

- verbrannte Partikel

- Rest-Sauerstoffgehalt in der Verpackung

Das Trockungsverfahren hat einen zentralen Einfluss auf die Produkteigenschaften. Es muss daher zwischen sprühgetrocknetem und walzengetrocknetem Pulver unterschieden werden. Im nächsten Kapitel wird auf die Verfahren näher eingegangen.

Milchpulver soll frei rieselfähig sein, wie Sand, ohne Knollenbildung. Die Rieselfähigkeit wird beeinträchtigt durch unvollständig kristallisierte Laktose, welche Wasser absorbiert. Ebenso beeinflussen die Partikelgrösse und –form, das Schüttgewicht und die elektrische Ladung das Rieselverhalten.

In Vollmilchpulver oder Pulver aus teilentrahmter Milch kann das Milchfett sich oxidativ verändern. Die Präsenz von hohen Sauerstoffkonzentrationen in der Verpackung, Licht und Metall-Ionen wie Kupfer und Eisen und in geringerem Mass weitere Metalle fördern diese Oxidation. In Tabelle 4 sind die Anforderungen für den maximalen Kupfer und Eisengehalt angegeben. Der Ausschluss von Sauerstoff mittels Vakuumverpackung oder Verpackung unter Schutzgas-Atmosphäre mit Stickstoff ist bei der Verpackung von fetthaltigen Milchpulvern wichtig zur Oxidationsverhinderung. Der Toleranzwert ist in Tabelle 4 ersichtlich. Eine gute Führung der Vorerhitzung während der Pulverherstellung vermindert die oxidativen Veränderungen im Endprodukt.

Verbrannte Partikel entstehen durch starke Maillard-Reaktion (Reaktion von Zuckern mit Aminosäuren – den Bausteinen der Proteine) während dem Trocknungsprozess, sofern Partikel zulange im Prozess verweilen.

Eine gewisse Bräunung durch Maillard Reaktion ist bei Milchpulver normal. Mit Walzentrockung ist die Maillard-Reaktion stärker als bei Sprühtrocknung. Die Maillard-Reaktion läuft während der Lagerung weiter, daher sind die Lagerbedingungen (Temperatur, Dauer) für die Qualitätserhaltung von Milchpulver und insbesondere von Milchproteinkonzentraten in Pulverform wichtig.

7.3.2 Herstellung / Technologie

Die Basis-Schritte in der Herstellung von Milchpulver sind die Eindampfung und die Trocknung.

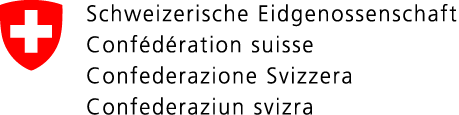

Abbildung 3 zeigt den Herstellungsablauf. Milch von hoher Qualität wird selektioniert. Da bei der Pulverherstellung die Konzentration der gelösten und dispergierten Stoffe in der Milch steigt, muss die Mich eine hohe Stabilität aufweisen. Ansonsten können sich die Proteine destabilisieren und ausfallen. Ein Säuregrad von < 7.5°SH ist zu fordern. Es darf keine Kontamination mit Metall-Ionen, insbesondere Kupfer, vorhanden sein. Die Keimzahl-Anforderungen sind zu beachten. Die Milch wird in der Reinigungszentrifuge von Schmutzpartikeln befreit, gekühlt und anschliessend kühl gelagert. Je nach Pulverart wird ein Teil oder alles Milchfett als Rahm abzentrifugiert. Der Proteingehalt wird durch die Zugabe von Milchbestandteilen, meist Milch- oder Molkenpermeatpulver, auf den gesetzlichen Mindestgehalt eingestellt.

Es folgt eine Hitzebehandlung, die verschiedene Ziele verfolgt:

- Alle pathogenen Bakterien inaktivieren und die Keimzahl insgesamt reduzieren

- Inaktivieren der Enzyme, insbesondere der Lipase

- Aktivieren von SH-Gruppen in β-Laktoglobulin zur Erhöhung der Oxidationsstabilität des Pulvers während der Lagerung.

Hoch-Kurzzeitverfahren sind zu bevorzugen, da die gewünschten Effekte schonender erreicht werden und dabei vermehrt antioxidative Substanzen gebildet werden. Ebenso ist die Löslichkeit des Pulvers bei Verwendung eines Hoch-Kurzzeitverfahrens besser. Häufig wird auf 88 – 95°C während 15 – 30 Sekunden erhitzt, manchmal mit Temperaturen bis 130°C.

global/en/products/falling-film-evaporator.jsp)

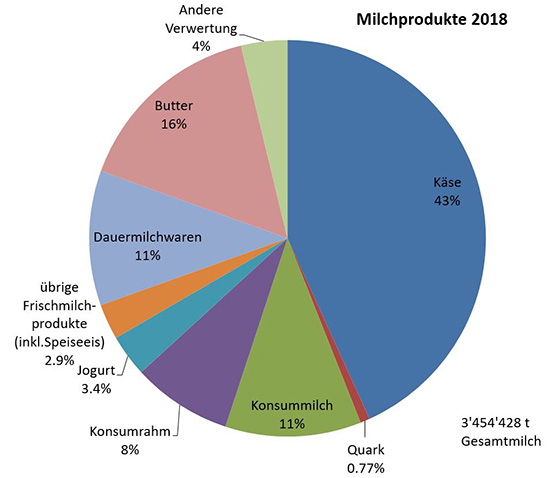

Anschliessend gelangt die Milch in die Eindampfanlage. Unter Vakuum wird Wasser bei Temperaturen von 45 – 75°C schonend abgedampft bis eine Konzentration von 40 – 50% an Milchtrockensubstanz erreicht wird. In den Eindampfanlagen wird Energie durch mehrfache Nutzung und durch thermische oder mechanische Brüdenverdichtung effizient eingesetzt. Als Brüden bezeichnet man den Dampf, der aus dem Produkt entweicht. Die Milch und das entstehende Milchkonzentrat verweilen dank der Dünnfilmtechnik nur sehr kurz in der Anlage bei erhöhter Temperatur. Abbildung 2 zeigt eine Eindampfanlage und Abbildung 4 deren Funktionsweise.

Homogenisation wird teilweise bei der Herstellung fetthaltiger Milchpulver durchgeführt. Ziel ist die Reduktion des freien Fettes. Freies Fett ohne schützende Membran / Sekundärmembran reduziert die Löslichkeit von Milchpulver und erhöht das Risiko der Fettoxidation. Nach dem Eindampfen wird mit Drücken von 50 – 150 bar homogenisiert. Bei Pulvern für die Schokolade-Herstellung ist freies Fett erwünscht und es erfolgt daher keine Homogenisation.

en/products/falling-film-evaporator.jsp)

A: Milcheintrag

B: Brüdendampf

C: Milch-Konzentrat

D: Heizdampf

E: Dampf-Kondensat

1: Verdampferkopf

2: Heizregister

3: Heizregister-Unterteil

4: Mischkanal

5: Brüdendampf-Abscheider

Trocknung

Es kommen zwei verschiedene Haupt-Verfahren zum Einsatz, einerseits die Walzentrocknung, andererseits die Sprühtrocknung. Bei der Walzentrocknung wird das Milchkonzentrat in dünner Schicht auf eine heisse Oberfläche aufgetragen. Dabei verdampft ein Grossteil des Wassers innert weniger Sekunden. Bei der Sprühtrocknung wird das Milchkonzentrat fein versprüht und mit heisser Luft vermischt. Das Wasser verdunstet dabei aus den Tröpfchen.

Walzentrocknung

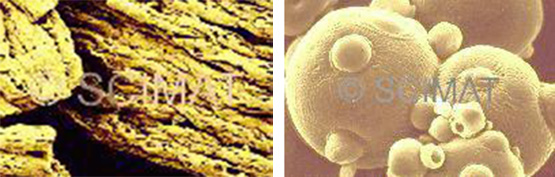

Milchkonzentrat von 45 – 50% Trockensubstanz wird in dünner Schicht auf die sich drehenden Trocknungswalzen aufgetragen. Diese sind von innen mit Dampf beheizt und weisen eine Temperatur von bis zu 145°C auf. Innert weniger als 3 Sekunden ist ein Restwassergehalt von nur 4% erreicht und die getrocknete Milch wird mit Messern von den Walzen abgeschabt. Die Pulverblätter fallen in eine Förderschnecke und werden anschliessend in einer Hammermühle zerkleinert, gekühlt, gesiebt und dann verpackt. Abbildung 5 zeigt ein Schema einer Walzentrockungsanlage. Walzentrocknungsanlagen sind im Vergleich zu Sprühtrocknungsanlagen relativ kompakt und in der Investition günstiger. Abbildung 7 zeigt die Mikrostruktur von Milchpulver. Aufgrund des Trocknungsverfahrens sind die Partikel bei der Walzentrockung schuppenartig-flach.

Quelle: http://www.simon-dryers.co.uk

Bei der Walzentrocknung von Milch gehen gewisse irreversible Änderungen vor sich. Die hohen Temperaturen bewirken eine Denaturierung der Milchproteine, eine Karamelisierung von Laktose und eine Bräunung durch Maillard-Reaktion, wo Zucker und Aminosäuren miteinander reagieren. Walzengetrocknetes Pulver hat wegen der Proteindenaturierung eine schlechtere Löslichkeit in Wasser als sprühgetrocknetes Pulver. Für gewisse Anwendungen sind die Eigenschaften von walzengetrocknetem Milchpulver vorteilhaft, wie z.B. bei der Schokoladenherstellung.

Sprühtrocknung

Die Sprühtrocknung ist die mengenmässig dominierende Trocknungsmethode für Milchpulver.

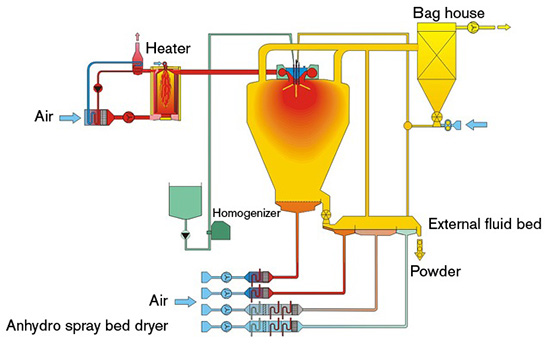

Abbildung 6 zeigt ein Schema einer Sprühtrocknungsanlage. Milchkonzentrat wird oben in einem mehrere Stockwerke hohen Trocknungsturm mittels Düsen oder drehendem Teller in kleine Tröpfchen eines Durchmessers von 50 - 80 mm versprüht. Meist ebenfalls oben im Turm wird filtrierte heisse Luft mit einer Temperatur von 150 – 300°C eingeblasen. Dies erlaubt eine schonende Trocknung. Beim Versprühen bilden sich runde Tröpfchen, welche während des Trocknungsprozesses ihre Form beibehalten. Daher weist sprühgetrocknetes Pulver kugelförmige Partikel auf (siehe Abbildung 7). Eingeschlossene Luft in den Partikel bewirkt ein geringeres Schüttgewicht. Das Wasser in den feinen Tröpfchen verdunstet rasch, innerhalb 100-stel bis 10-tels Sekunden. Dadurch werden die Partikel und die Luft rasch abgekühlt. Die maximale Partikeltemperatur am Ende der Trocknung beträgt nur 65 – 75°C. Nach dem Austrag aus dem Trocknungsturm und der allfälligen Nachtrocknung im Fliessbetttrockner wird das Pulver in mehreren Schritten und auch mit Hilfe von Zyklonen von der Trocknungsluft abgetrennt und mit kalter Luft gekühlt.

Verpackung und Lagerung

Für die Qualitätserhaltung von Milchpulver ist eine angepasste Verpackung wichtig. Die Packung hat das Milchpulver vor Feuchtigkeit, Luft, Licht und Verschmutzung zu schützen. Dazu sind natürlich die logistischen Anforderungen zu erfüllen. Häufig kommen Papier mit Bitumenpapierschicht, mehrschichtige Kartons oder Boxen mit Polyethylen-Einlage, Metall-Fässer mit Polyethyleneinlage oder Metalldosen mit Aluminiumfolie-Deckel zum Einsatz. Die Haltbarkeit kann verlängert werden durch den Entzug von Sauerstoff mittels Schutzgasatmosphäre oder Vakuumverpackung. Milchpulver wird bei Umgebungstemperatur gelagert. Vollmilchpulver kann wegen der möglichen Fettoxidation weniger lange gelagert werden als Magermilchpulver.

7.3.3 Besonderheiten Magermilchpulver

Im Flowsheet der Herstellung in Abbildung 3 sind die Unterschiede der Magermilchpulver-Herstellung im Vergleich zu Vollmilchpulver ersichtlich. Es wird vollentrahmt, die Hitzebehandlung wird auf eine schonende Pasteurisation reduziert (low-heat), bzw. auf 15-30 min verlängert (high-heat). Die Konzentration nach dem Eindampfen liegt für die Walzentrockung von Magermilch wesentlich tiefer als beim Trocknen von Vollmilch. Magermilchpulver wird jedoch meist mit dem Sprühverfahren hergestellt.

Low heat – high heat: Magermilchpulver wird nach deren Hitzebelastung und dadurch erfolgter Proteindenaturierung eingeteilt (vgl. Tabelle 5). Die Fabrikation von Low-Heat Pulver erfolgt mit möglichst geringer Hitzebelastung der Milch, des Konzentrates und des Pulvers. Bereits bei der Entrahmung wird für Low-Heat-Pulver mit Kaltmilch-Separatoren gearbeitet. Die Verweilzeiten bei erhöhter Temperatur werden möglichst kurz gehalten. So wird auch nur eine schonende Pasteurisation und keine intensive Hitzebehandlung angewandt. High-heat Pulver hat eine intensive Erhitzung durchlaufen. Dabei werden möglichst viele Molkenproteine denaturiert. Dies ist z.B. für den Einsatz in Backwaren erwünscht. Denaturiertes Molkenprotein bindet viel Wasser.

Eine rasche Kühlung nach der Trocknung ist bei Magermilchpulver besonders wichtig wegen deren Empfindlichkeit gegenüber Feuchtigkeit und wärmebedingten Reaktionen.

In hermetisch verschlossenen Packungen ist Magermilchpulver bei 21°C über 1 Jahr haltbar. Da nur sehr wenig Fett enthalten ist, ist die Gefahr der Oxidation klein.

Qualität |

Vorbehandlung der Milch |

Gehalt an nicht denaturierten Molkenproteinen |

|---|---|---|

Low heat |

Kaltmilchentrahmung, Pasteurisation 71.7°C, 15 s | >= 6 mg N/g |

Medium heat |

|

> 1.5 und < 6 mg N/g |

High heat |

85-88°C, 15 – 30 min |

<= 1.5 mg N/g |

7.3.4 Instantisierung

Bei der Auflösung von Milchpulver in Wasser zur Rekonstituierung laufen an den Pulverpartikeln verschiedene Vorgänge ab:

- Wasser an der Oberfläche absorbieren (Benetzbarkeit - wettability)

- Durchdringen des Wasserfilms an der Teilchenoberfläche (penetrability)

- Einsinken in Wasser (sinkability)

- Verteilung der Teilchen ohne Klumpen zu bilden (dispersibility)

- Auflösen der Teilchen (rate of dissolving)

Die Instantisierung von Milchpulver hat zum Ziel, die Geschwindigkeit und Vollständigkeit der Pulverrekonstituierung zu verbessern. Durch die folgenden Methoden gelingt es, einige der aufgelisteten Teilvorgänge zu verbessern bei gegebener Löslichkeit (rate of dissolving) eines Pulvers.

Agglomerierung

Die Agglomerierung bewirkt die Bildung von Hohlräumen zwischen Pulverpartikeln. So kann während der Rekonstituierung Wasser leicht und rasch in diese Hohlräume eindringen (vgl. Abbildung 8). Das verhindert die Bildung einer viskosen Schicht um gruppierte kompakte Pulverteilchen, wie es bei nicht instantisierten Pulvern geschieht. Eine solche viskose Schicht behindert bei nicht instantisierten Pulvern das weitere Eindringen von Wasser und verlangsamt damit die Rekonstituierung.

Das Verfahren der Agglomerierung beinhaltet die Benetzung der Partikeloberfläche mit Dampf, Wasser oder einem Gemisch der beiden, die eigentliche Agglomerierung, die Nachtrockung, das Kühlen und das Sichten, um zu feine und zu grobe Partikel zu entfernen. Es gibt grundsätzlich zwei Möglichkeiten, wie die Agglomerierung durchgeführt werden kann:

- Primäre Agglomerierung erfolgt direkt während der Sprühtrocknung durch das Rückführen von feinem Pulver in den Zerstäubungsnebel des Milchkonzentrates.

- Sekundäre Agglomerierung erfolgt durch Wiederbefeuchten des schon trockenen Pulvers

Lecithinierung

Bei fetthaltigen Pulvern genügt eine derartige Agglomierierung nicht. Freies Fett auf der Pulveroberfläche behindert die Benetzung. Deshalb wird zusätzlich zur Agglomerierung Lezithin-Lösung auf solche Pulver aufgesprüht.

7.3.5 Neuere Erkenntnisse - Diverses

Vermehrt werden den Verwendungszwecken angepasste Spezialmilchpulver hergestellt. Anwendungsspezifisch wird dann nur jener Teil der Milch zur Pulverherstellung verwendet, der für die Anwendung gebraucht wird. So gibt es stark proteinangereicherte Milchproteinpulver oder auch proteinangereicherte Milchpulver mit erhöhten Kaseinanteil oder erhöhtem Molkenproteinanteil (siehe Kapitel 7.4).

Eindampf- und Trocknungstechniken werden so optimiert, damit sich einerseits die Produktqualität erhöht und andererseits der Energieverbrauch und die gesamten Eindampf- und Trocknungskosten reduzieren. Da beim Eindampfen eine höhere Wärmerückgewinnung möglich ist als beim Trocknungsprozess, und damit ein kleinerer Energieverbrauch pro kg Wasserverdampfung resultiert, wird die Trockensubstanz durch das Eindampfen so stark wie möglich erhöht. Eine Beschränkung ergibt sich durch die Viskosität z.B. von stark proteinhaltigen Konzentraten. Sie müssen im Eindampfer noch fliessen sowie pump- und sprühfähig sein.

Bei der Magermilchpulverherstellung kann der erste Konzentrationsschritt durch Umkehrosmose erfolgen. Eine Konzentration auf ca. 25% Trockensubstanz ist damit möglich. Die weitere Konzentration erfolgt weiterhin durch Eindampfung. Die Umkehrosmose reduziert die Energiekosten.

Milchpulverwerke müssen grosse Mengen an Pulver herstellen, um rentabel arbeiten zu können. Daher wurden in der Schweiz im Rahmen der Strukturbereinigung diverse Milchpulverwerke geschlossen. Es sind im Jahre 2016 ca. 7 Werke in Betrieb (Emmi Dagmersellen, Néstle Konolfingen, Hochdorf Swiss Nutrition (Hochdorf und Sulgen), Crémo (Villars-sur-Glâne, Lucens, Thun). Die Werke spezialisieren sich zunehmend und stellen vermehrt Spezialprodukte, z.B. massgeschneiderte Milchproteinpulver her. Wichtige Produktegruppen sind auch Kleinkindernahrung und Medizinalnahrung.

7.3.6 Verwendung

Milchpulver ist eine sowohl ernährungsphysiologisch als auch technologisch-funktionell wertvolle Zutat und daher in verschiedensten Lebensmitteln beliebt.

Vollmilchpulver

Vollmilchpulver wird, in Wasser aufgelöst, als rekonstituierte Mich verwendet. Insbesondere in Ländern mit wenig Milchproduktion ist es ein willkommenes hochwertiges Nahrungsmittel. Bedeutende Mengen an Vollmilchpulver werden zusammen mit Kakaobutter, Kakaomasse und Zucker für die Herstellung von Milchschokolade verwendet. Weitere Süsswaren, Biskuits, Backwaren, Saucen und diverse Milchprodukte wie Speiseeis und Schmelzkäse enthalten ebenfalls Vollmilchpulver.

Magermilchpulver

Magermilchpulver hat zahlreiche Anwendungen. Als rekonstituierte Magermilch gelangt es direkt zum Konsumenten. Die Lebensmittelhersteller verwenden es in Milchdessertprodukten, Speiseeis, Joghurt, Fleischwaren, fleischähnlichen vegetarischen Produkten, für Überzügen, Saucen, Mayonnaise, Instant-Frühstücksgetränken, etc.

Besonders schonend sprühgetrocknete Pulver aus Milch, die vor dem Trocknen soweit wie möglich der Zusammensetzung von Muttermilch angepasst wurden, werden als Basis für Kindernährmittel / Säuglingsmilchen verwendet.

7.4 Milchproteinpulver

Da je nach Verwendungszweck verschiedene Eigenschaften nur einzelner oder mehrerer Milchinhaltsstoffe erforderlich sind oder andere Inhaltstoffe störend wirken, werden anstelle der gesamten Milchinhaltsstoffe vermehrt Spezialpulver aus Teilkomponenten der Milch hergestellt. Mittels der sich rasch entwickelnden Membrantrenntechnologien Mikrofiltration, Ultrafiltration, Nanofiltration und Umkehrosmose kann die Milch in ihre Bestandteile zerlegt werden.

Beispielsweise für die Proteinstandardisation in der Käseherstellung werden mittels feinporiger Mikrofiltration Produkte hergestellt, in denen natives mizelläres Kasein in hoher Konzentration vorkommt. Die Molkenproteine werden für die Käseherstellung nicht benötigt, daher werden sie abgetrennt und zu anderen spezifischen Zwecken verwendet. Bei dieser Trennung macht sich die Membrantechnologie die unterschiedliche Grösse der Kaseinmizellen und der Molkenproteine zu Nutze. Kaseinmizellen haben einen Durchmesser von ca. 0.01 – 0.3 Mikrometer, Molkenproteine einen solchen von 0.003 – 0. 06 Mikrometer. Mit der entsprechenden Mikrofiltrations-Membran mit Trenneffekt in diesem Bereich können die beiden Proteine getrennt werden. Im Retentat bleibt das Kasein zurück, ins Permeat gelangen die Molkenproteine, die Laktose und die Mineralstoffe. Zusätzliche Anwendung von Dialyse – Zugabe von Wasser zur Verdünnung der übrigen Stoffe - ergibt das Kasein im Retentat in reinerer Form. Das Permeat kann mit einer noch feineren Membran – Ultrafiltration - von Laktose und Mineralstoffen getrennt werden. Ebenfalls hier kann die zusätzliche Anwendung von Dialyse das Molkenprotein in reinerer Form liefern. Dieser zweistufige Membranfiltrations-Prozess ergibt somit Kaseine und Molkenproteine in konzentrierter Form. Bei schonender Verarbeitung ist ein grosser Anteil dieser Proteine in ihrer nativen Form mit den entsprechenden funktionellen Eigenschaften wie z.B. Labgerinnungsvermögen der Kaseine oder Emulgiereigenschaften und Gelbildungseigenschaften der Molkenproteine.

Für die Herstellung von Gesamt-Milchproteinpulvern wird nur eine einmalige Ultrafiltration – allenfalls gekoppelt mit Dialyse zur Reinigung - durchgeführt.

Nach der Auftrennung und Konzentrierung durch die Membrantrenntechniken werden die Produkte mittels Sprühtrocknung haltbar gemacht.

7.5 Buttermilchpulver

Buttermilch ist ähnlich wie Magermilch zusammengesetzt, enthält jedoch etwas mehr Fett und auch Membranbestandteile der Fettkügelchen wie Phospholipide und Membranproteine. Die Zusammensetzung von Buttermilchpulver im Vergleich mit Magermilchpulver ist in Tabelle 2 ersichtlich. Buttermilchpulver wird, auf Basis von süsser oder saurer Buttermilch, analog dem Magermilchpulver hergestellt. Süsses Buttermilchpulver wird für Anwendungen im technologisch-funktionellen Bereich wegen deren stabilerer Qualität vorgezogen. Buttermilchpulver aus saurer Buttermilch wird wegen seiner Oxidationsanfälligkeit und der daraus folgenden geschmacklichen Instabilität praktisch nur für die Tierernährung verwendet.

Die erhöhten Mengen an Phospholipiden und Proteinen aus der Fettkügelchenmembran in der Buttermilch geben dem Buttermilchpulver und besonders dem Pulver aus ultrafiltrierter Buttermilch eine erhöhte technologische Funktionalität. Die niedermolekularen Phospholipide sind grenzflächenaktiv und können herkömmliche Emulgatoren-Zusatzstoffe ersetzen. Auch die Membranproteine haben gute Emulgiereigenschaften. Derartige Produkte von Schweizer Herstellern sind auf dem Markt.

7.6 Molkenpulver und Molkenproteine

Molke ist ein wertvoller Rohstoff für die Herstellung verschiedenster Produkte. Wird ohne weitere selektive Trennung eingedampft und getrocknet, so entsteht Molkenpulver.

Wegen des tiefen Trockensubstanzgehaltes der Molke – ca. 6 – 6.5% - und der notwendigen Laktose-Kristallisation ist der Aufwand für die Herstellung von Molkenpulver relativ gross.

Weil amorphe Laktose klebrig und sehr hygroskopisch ist sowie Probleme beim Trocknen verursachen würde, muss die Laktose nacht der Eindampfung und vor dem Trocknen kristallisiert werden.

Die Qualitäten von Molkepulver werden nach dem Grad der Laktosekristallisation eingeteilt. Dieser kann von 0 bis 95% variieren. Dies ergibt Zusammenback-Tendenzen zwischen 100 und 0%.

Für die Kristallisation der Laktose wird die Molke auf 42- 60% Trockensubstanz aufkonzentriert mittels Eindampfung oder Umkehrosmose und Eindampfung. Das Konzentrat wird zuerst auf 30°C gekühlt und die Laktose über 4 – 24 Stunden kristallisiert. Beimpfung mit feinen Laktosekristallen setzt die Kristallisation in Gang. Während der Kristallisation wird weiter gekühlt bis auf 10°C. Laktose kristallisiert als a-Laktose-Monohydrat. Nach der Kristallisation wird das Konzentrat sprühgetrocknet.

Molkekonzentrat und Molkenpulver finden Anwendung als Zutat in der Lebensmittelindustrie sowie in der Pharma- und Kosmetikindustrie. Molkepulver kann in diversen Produkten den Einsatz von Magermilchpulver ersetzen. Bei Backwaren wird Molkenpulver benutzt, weil es den Geschmack insbesondere von hellen Broten und Kleingebäck verbessert. Es sorgt zudem für eine bessere Bräunung der Kruste und hält Backwaren länger frisch. Molkekonzentrate und Molkepulver finden in der Getränkeindustrie gewisse Verwendung.

Durch die Technik der modernen Membrantrennverfahren werden die Möglichkeiten der Nutzung der Molke stark verbessert. Die Dominanz von Laktose (72 bis 74%) und der hohe Gehalt an Mineralstoffen (8%) in Molkenpulver, die deren Einsatz einschränken, können mit den modernen Verfahren überwunden werden. Wie im Kapitel Milchproteine beschrieben, werden mittels Ultrafiltration Molkenproteine von den weiteren Molkenbestandteilen Laktose und Mineralstoffe abgetrennt. Durch Kristallisation und Separation kann Laktose aus dem Ultrafiltrationspermeat gewonnen werden. Entmineralisierte Molke enthält Laktose und Molkenproteine und wird als Bestandteil von Kleinkindernahrung mittels einer Kombination von Nanofiltration, Elektrodialyse und Ionentausch hergestellt.

7.7 Literaturverzeichnis

Publizierte Arbeiten von Agroscope auf dem Gebiet der Konzentrate und Trockenprodukte:

- Flückiger E, 1981. Ausbeute bei der Herstellung von Dauermilchprodukten. Lebensm.Tech. 14, 18-22.

- Flückiger E. 1983. Milchbestandteile in der Lebensmittelindustrie. Erfahrungen und Erwartungen. Swiss Food 5, 13-17 (1983).

- Rüegg M., Moor U., 1993. A standardised approach for the measurement of hygroscopic properties of food materials. Lebensm.Tech. 26, 34-36.

- Sieber R., 1996. Über die Bedeutung der Milchproteine in der menschlichen Ernährung.. Schweizerische Milchwirt. Forsch. 25, 25-32.

- Eyer H., 1997. Milchproteine verbessern Lagerstabilität haltbarer Rahmprodukte. Agrarforschung 4, 139-141.

- Eugster E., Taylor S.E., Puhan Z., Eyer H. 1998. Adsorption behaviour of whey proteins measured by two different methods. Int. Dairy J. 8, 79-81.

- Eugster-Meier E., 1999. Funktionelle Eigenschaften der Milchproteine. FAM-Inform. 1-37.

- Eugster-Meier E., 1999. Speiseeis ohne künstlich zugesetzte Emulgatoren!. Impuls 1-2 (1999)

- Eugster E. 2000. Konzentrierte Buttermilch ersetzt Emulgatoren. Schweizerische Milchzeitung 126, 7-7

- Eugster E., Taylor S.E., Puhan Z., 2000. Thermodynamic analysis of the surface activity exhibited by beta-lactoglobulin at the air-water interface. Proc. 2nd Int. Symp. Food Rheology Structure, Zürich, 451-452.

- Eugster-Meier E., 2001. Adsorptionsverhalten von Proteinen und niedermolekularen Lipiden der Milch an Phasengrenzflächen. Diss. ETH Zürich Nr. 14076, 1-125.

- Bachmann H.P., 2001. Cheese analogues: a review. Int. Dairy J. 11, 505-515.

- Rehberger, B., Thomet, A., Wyss, B., Bisig, W., 2003. Nanofiltration - Schlüsseltechnologie zur Verwertung von Nebenprodukten. Deutsche Milchwirtschaft. (18), 765-774.

- Thomet, A., Gallmann, P., 2003. Neue Milchprodukte dank Membrantrenntechnik. FAM-Information 453, 1-42.

- Thomet, A., Rehberger, B., Wyss, B., Bisig, W., 2004. Gewinnung von Zuckersirup aus Milchserum. Agrarforschung. 11 (8), 348-353

- Thomet, A., Bütikofer, U., Rehberger, B., 2005. Herstellung von funktionellen Caseinkonzentraten mit Mikrofiltration. Deutsche Molkerei Zeitung 12, 31-35.

- Bisig, W., Guggisberg, D., Badertscher, R., Bütikofer, U., Meyer, J., Rehberger, B., 2005.

Milchproteinpulver und ihre technologischen Eigenschaften: Methodik und Untersuchung.

ALP science. 488, 1-48. - Tahadjodi, S., Marschnig, S., Guggisberg, D., Rehberger, B., Bisig W., 2008. Milchproteine als Emulgatoren. Alimenta (3), 34-35.

- Bisig, W., Bächtold, U., Guggisberg, D., Caramaschi, A., Rehberger, B., 2009. Optimierung von Milchpulver für die Schokoladen-Herstellung. Deutsche Milchwirtschaft. 60, (1), 2009, 24-26.

- Schreier K., Schafroth K., Thomet A., 2010. Application of cross-flow microfiltration to semi-hard cheese production from milk retentates. Desalination 250 (3) 1091-1094.

- Schreier, K., 2010. Elektrodialyse mit bipolaren Membranen. Lebensmittel-Technologie 1/2, 10-11.

- Bisig W., Hegel C., Schneider, M., Guggisberg D., Chollet M. 2011. Natürliche Emulsionen mit Milchingredienzen. 1-1.

- Guggisberg D., Chollet M., Schreier K., Portmann R., Egger L., 2012. Effects of heat treatment of cream on the physical-chemical properties of model oil-in-buttermilk emulsions.

International Dairy Journal. (26), 2012, 88-93. - Bisig W., 2014. Milchproteine zum Emulgieren. In: MUVA. 3. Dezember, Hrsg. Ziegmann, B., Kempten. 2014, 1-18. (auf Agroscope Website unter Publikationen abrufbar).

- Kopf-Bolanz K., Bisig W., Jungbluth N., Denkel C., 2015. Quantitatives Potenzial zur Verwertung von Molke in Lebensmitteln in der Schweiz. Agrarforschung Schweiz. 6, (6), 2015, 270-277

- Kopf-Bolanz K., Bisig W., Jungbluth N., Denkel C. , 2015. Potentiel quantitatif de valorisation du petitlait dans l’alimentation humaine en Suisse. Recherche Agronomique Suisse. 6, (6), 2015, 270-277.

- Kopf-Bolanz K., Bisig W., Jungbluth N., Denkel C., 2015. Molke - auf den Teller statt in den Trog. Alimenta. 15, 2015, 28-29.

Weitere Literatur

- Bisig W., Eugster E., 2010. Membrantrenntechnik, Milchingredienzen und Babynahrung. Lehrmodul Hochschule für Agrar-, Forst- und Lebensmittelwissenschaften HAFL, Kursunterlagen Agroscope. 68 Seiten, unveröffentlicht.

- Tamime A.Y., 2009. Dairy Powders and Concentrated Products. Wiley-Blackwell Publishing Ltd. Chichester, United Kingdom; 380 Seiten.

- Corredig M., 2009. Dairy-derived ingredients – Food and nutraceutical uses. CRC Press – Woodhead Publishing Limited, Cambridge UK. 690 Seiten.

- Kessler H.G., 2002. Food and Bio Process Engineering – Dairy Technology. 5. überarbeitete und erweiterte Auflage. Verlag A. Kessler, München. 679 Seiten.