Zur Herstellung von Sauermilch werden dem Gärsubstrat Milch Mikroorganismen beigemischt. Die Temperatur wird auf das Optimum für die jeweiligen Mikroorganismen eingestellt und nach Erreichen der gewünschten Acidität wird die Fermentation durch Senkung der Temperatur stark verlangsamt, bzw. unterbrochen. Das Produkt ist konsumbereit. Soll das Produkt Forderungen wie konstante Qualität und über Wochen dauernde Haltbarkeit erfüllen, sind weitere technologische Bedingungen zu beachten. Die heutige Verbreitung von Sauermilcharten wie Joghurt, Kefir, Sauermilch, usw. wäre ohne industrielle Herstellung und Erfüllung der erwähnten Qualitätsanforderungen unvorstellbar. Die bisher erarbeiteten technischen Lösungen für die einzelnen Fabrikationsschritte stehen in enger Beziehung mit der Produktionsmenge. In kleineren Betrieben, in denen täglich nur eine oder wenige Chargen hergestellt werden, wird für die Überwachung der Fermentation und Steuerung der Anlagen kaum der gleiche Aufwand betrieben wie in grossen Betrieben, in denen mehrere hunderttausend Liter Milch zu Sauermilchprodukten verarbeitet werden.

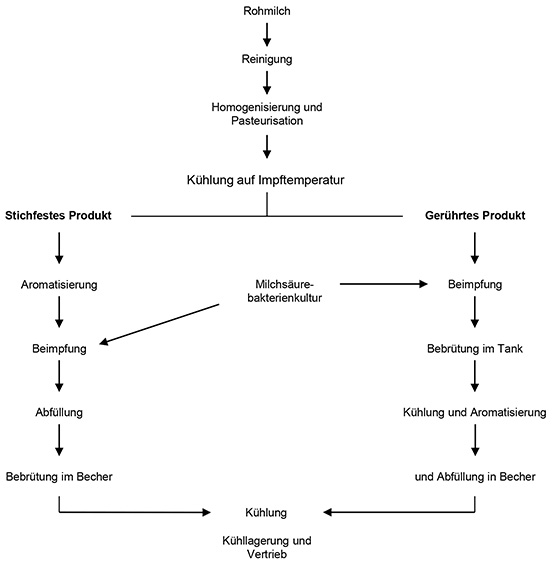

Bei den Verfahren unterscheidet man grundsätzlich zwischen der Herstellung von stichfesten und gerührten Produkten.

Im Mittelpunkt der Technologie steht die Optimierung der Bedingungen für den Ablauf der Milchsäure- und allenfalls Hefegärung. Voraussetzung dafür ist neben Temperatur und Nährstoffangebot auch eine aktive Starterkultur. Die Herstellung von Sauermilchprodukten wird im folgenden Beispiel von Joghurt besprochen.

Die Rohmilch soll folgende Qualitätskriterien erfüllen:

- keine Hemmstoffe

- leinwandfreier Geruch und Geschmack

- keimarm

- gehaltsreich (keine Verwässerung)

- tiefe Zellzahl

Die folgenden Auswirkungen der Rohmilchqualität auf den Geruch und Geschmack von Joghurt können auftreten.

Eine Verwässerung der Milch führt nicht direkt zu Geruchs- oder Geschmacksfehlern, sie beeinflusst jedoch die Konsistenz negativ.

Die in der Molkerei angelieferte Milch wird quantitativ erfasst und auf Geruch und Geschmack geprüft. Um hemmstoffhaltige Milch rechtzeitig zu erkennen, wird die Rohmilch zwischengestapelt. Ist die Milch hemmstofffrei, so wird sie über Wärmetauscher im Plattenapparat aufgewärmt und dem Separator zugeführt. Hier werden spezifisch schwerere Schmutzteile, die vom Filter nicht zurückgehalten werden, ausgeschieden und der Fettgehalt der Milch und des Rahms auf den gewünschten Gehalt eingestellt.

Die Milch wird anschliessend im Erhitzer des Plattenapparates pasteurisiert und auf unter 5°C abgekühlt. Diese erste Hitzebehandlung ist nötig, weil im Allgemeinen die Zeitspanne zwischen Milchgewinnung und Joghurtherstellung zu gross ist. Bis zur Weiterverarbeitung wird die Milch nach Fettgehaltstufen getrennt in Tanks gelagert.

Der Zweck der Erhitzung ist neben der weitgehenden Reduktion der Rohmilchflora auch die Beeinflussung der Konsistenz des Fertigproduktes. Handelt es sich um die Verarbeitung fetthaltiger Milch, wird diese homogenisiert.

Das Ziel der Erhöhung der Trockenmasse ist die Festigkeit und Viskosität der Joghurtgallerte zu erhöhen und die Molkenabscheidung möglichst zu verhindern. Durch die nachfolgend aufgelisteten Massnahmen kann die Trockenmasse erhöht werden:

- Eindämpfung

- Zusatz von Magermilchpulver/-konzentrat

- Zusatz von Milchproteinkonzentraten (Caseinate/Molkenproteine)

- Ultrafiltration/Umkehrosmose

In der Praxis wird die fettfreie Trockenmasse meistens gegen 10% eingestellt, um die gewünschte Konsistenz zu erhalten. Die häufigste Massnahme ist der Zusatz von Magermilchpulver. Vermehrt werden auch speziell konzipierte Milchproteinkonzentrate zugegeben. Für die meisten Joghurthersteller ist der Einsatz einer Eindampfanlage zum Wasserentzug aufgrund fehlender Auslastung nicht wirtschaftlich.

Die Hitzebehandlung der Joghurtmilch soll in erster Linie pathogene Keime abtöten und gleichzeitig die anderen Mikroorganismen reduzieren sowie Enzyme, wie z.B. die Lipase inaktivieren. Das Hauptziel der gegenüber der üblichen Milchpasteurisation erhöhten thermischen Belastung ist die Verbesserung der Struktur der Joghurtgallerte. Untersuchungen zeigen, dass die Denaturierung der Molkenproteine die Gel-Festigkeit entscheidend beeinflusst.

Eine Erhitzung auf 85 bis 95°C mit einigen Minuten Heisshaltung ist demnach zu empfehlen. Die Denaturierungsrate für das hitzeempfindliche β -Lactoglobulin B soll über 90 bis 95 % betragen. Allzu intensive Hitzebehandlung kann jedoch auch zu Geschmacksfehlern führen.

Die Milchsäuregärung ist der wichtigste Vorgang bei der Herstellung von Sauermilchprodukten. Von den Eigenschaften und der Aktivität der Starterkultur hängen die Fabrikationsdauer sowie die Eigenschaften des Endproduktes ab.

Die traditionelle Joghurtkultur setzt sich zusammen aus Streptococcus thermophilus (Streptococcus salivarius ssp. thermophilus) und Lactobacillus bulgaricus (Lactobacillus delbrueckii ssp. bulgaricus). Die beiden Mikroorganismen haben ein symbiotisches Verhältnis zueinander, d.h. sie begünstigen sich während der Fermentation gegenseitig. Die optimale Säuerungstemperatur der Joghurtkultur liegt zwischen 42 und 44°C und die Bebrütung bis zum Erreichen der gewünschten Acidität dauert rund 3 Stunden. In der Symbiose vollbringen die beiden Mikroorganismen höhere Leistungen als einzeln gezüchtet. Der pH-Wert der ungesäuerten Milch entspricht den Bedürfnissen der Streptokokken, die daher zu Beginn schneller wachsen. Das zunehmend saurer werdende Milieu begünstigt dann die Laktobazillen, deren pH-Optimum unter 4.5 liegt. Anfänglich begünstigt Lactobacillus bulgaricus das Wachstum der Streptokokken durch Freisetzung der Aminosäuren Valin, Leucin, Histidin und Methionin aus den Milchproteinen. Streptococcus thermophilus seinerseits fördert das Wachstum der Laktobazillen durch die Bildung geringster Mengen Ameisensäure. Durch die gegenseitige Stimulierung bilden die beiden Arten in Mischkultur, zumindest in der Anfangsphase, schneller und mehr Milchsäure sowie Aromakomponenten als es der Summe der beiden Einzelkulturen entspricht.

Geruch und Geschmack gesäuerter Milchprodukte sind geprägt von einer Vielzahl von flüchtigen Stoffwechselprodukten, die teilweise als Nebenprodukte der Milchsäuregärung oder über andere Reaktionsmechanismen entstehen. Die bedeutendsten Aromakomponenten sind Acetaldehyd, Aceton, Acetoin, Diacetyl sowie Ameisen-, Butter-, Essig- und Propionsäure.

Das typische Aroma von Joghurt wird vor allem durch Acetaldehyd geprägt. An der Produktion von Acetaldehyd ist Lactobacillus bulgaricus stärker beteiligt als Streptococcus thermophilus. Zum Gesamtaroma tragen jedoch auch die mengenmässig weniger stark vertretenen Aromakomponenten wesentlich bei.

Geruch und Aroma fermentierter Milchprodukte werden durch Spaltprodukte als Folge der geringen lipolytischen und proteolytischen Aktivität der Starterorganismen abgerundet. Die Laktobazillen gelten allgemein als proteolytisch aktiver als die Streptokokken.

Zunehmend werden zur Herstellung von Joghurt mildsäuernde Kulturen eingesetzt, wie z.B. Lactobacillus delbrueckii ssp. lactis, Lactobacillus acidophilus, Bifidobacterium bifidum, Streptococcus salivarius ssp. thermophilus und relativ geringem Anteil oder ohne Lactobacillus delbrueckii susp. bulgaricus. In Deutschland werden diese Produkte als «Joghurt-mild» verkauft.